Retomamos el ABC de la impresión 3D abordando, en esta ocasión, lo relativo a las resinas.

No dejes de leer el primer capítulo sobre impresión 3D, en el que hablamos de impresoras, resolución y precisión.

La resina

La resina para impresión es un material fotosensible en estado líquido que se solidifica al entrar en contacto con la luz ultravioleta.

La resina se coloca en una bandeja sobre la que se mueve una plataforma que realiza movimientos ascendentes y descendentes. En la parte inferior hay un elemento que proyecta la silueta de la capa de nuestra pieza, este puede ser un láser SLA, un proyector DLP o una pantalla LCD.

Soportes de impresión

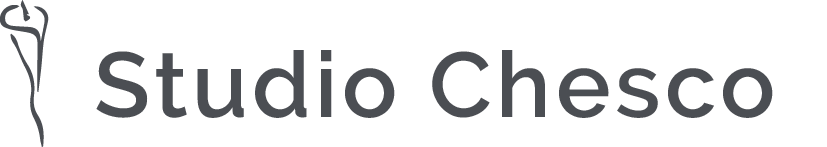

Cuando queremos imprimir uno o varios diseños deberemos crear una base, que se pegará a la plataforma y a partir de la cual se empezarán a imprimir las sucesivas capas de la pieza. Y también será necesario conectar esas piezas con la base. A esas conexiones las llamamos soportes, que unen los puntos mínimos de la pieza con esa base; Si esto no fuese así, la pieza se caería en la bandeja donde está la resina en estado líquido. Los puntos mínimos o islas, son aquellos que aparecen cuando la pieza se está construyendo y no están conectados a esta. Quedan flotando en el aire. Por eso, hay que conectarlos con un soporte a la base, para que puedan construirse, de lo contrario, se quedarían en la bandeja de resina.

Los soportes deben resistir el peso de la pieza, así como las partes que queden al aire y no estén conectadas con la pieza cuando se construye, y que son denominadas islas.

La colocación de lo soportes es algo importante puesto que de ello va a depender lo que se llama postprocesado de la pieza: obviamente, los soportes no forman parte de la pieza y, al quitarlos, su tamaño, grosor y posición nos darán un trabajo extra en el repasado de la pieza.

Por este motivo conviene realizar un estudio de la posición en la que vamos a colocar la pieza para imprimirla y los soportes que vamos a añadir, para evitar, por ejemplo, que zonas que puedan tener mucho detalle no tengan soportes. Tendremos que pensar también en el tiempo de impresión. Si colocamos una medalla de forma horizontal, por ejemplo, esta se imprimirá en menor tiempo, pero tendrá un mayor número de soportes. Si la colocamos de manera vertical tendremos menos soportes pero la impresión nos llevará más tiempo.

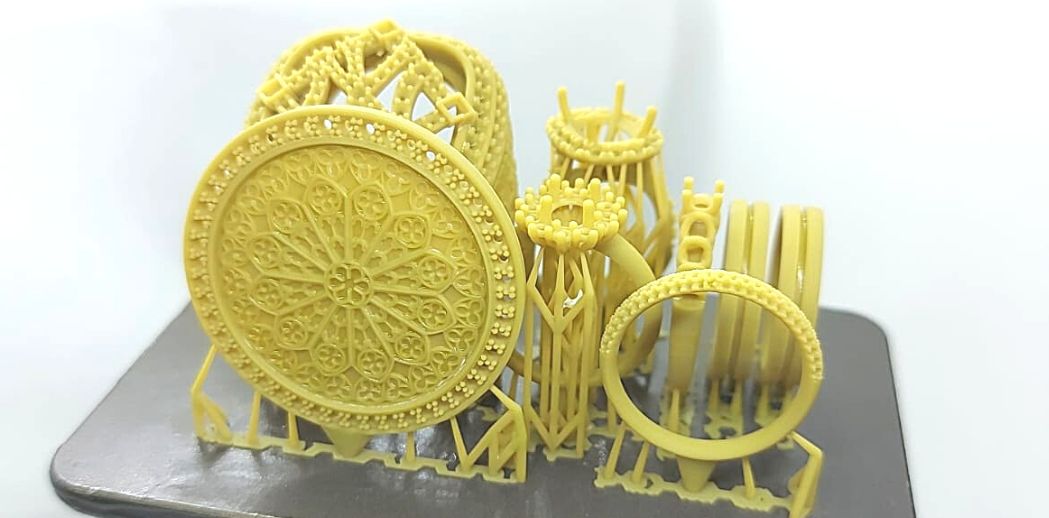

En las impresoras Asiga los soportes reciben una exposición de luz superior al resto de la pieza, por lo que podremos permitirnos que sean más finos, ya que serán más fuertes que en otras impresoras. Además, su sistema SPS reduce la succión del material, que es la fuerza que ejerce la resina en estado líquido hacia la plataforma, y que puede hacer caer nuestras piezas.

Tipos de resina

La impresión se produce a partir de la solidificación de la resina gracias a la luz. Dependiendo del tipo de resina a utilizar, ese tiempo de exposición variará y será diferente en cada impresora, pues cada fabricante monta diferentes tipos de LED. Ciertas impresoras serán más potentes que otras y, por tanto, más rápidas.

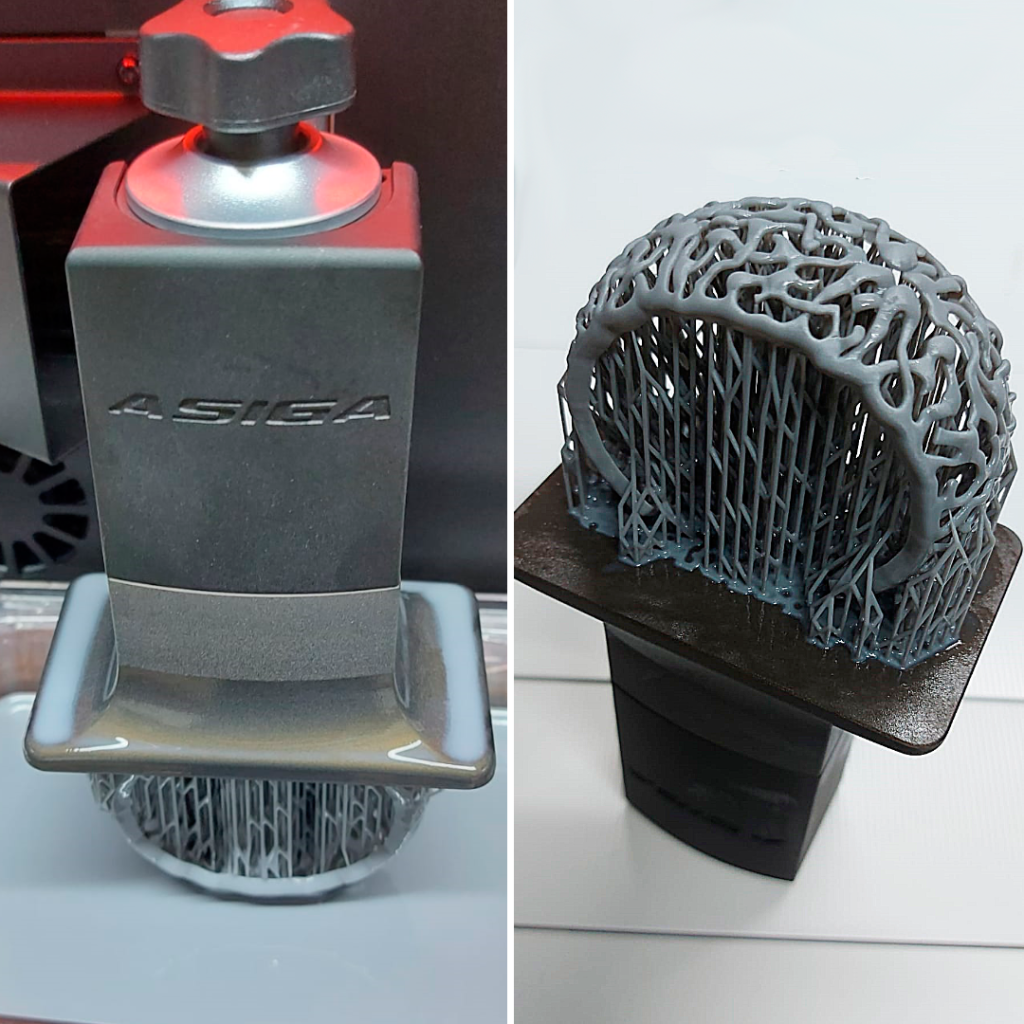

Podemos hablar de dos tipos de resina: fundibles y vulcanizables.

Las vulcanizables son las que nos permiten obtener un molde de la pieza en silicona RTV, muy útil sí queremos aceptar tiempos de producción cuando queremos realizar un serie corta en microfusión y no queremos fundir el original.

En resinas fundibles hay un abanico muy extenso. La resina, por norma, necesita un postprocesado y unos parámetros para su fundición diferentes a los de la cera.

Superwax de Asiga es un material que se comporta prácticamente igual a la cera de microfusión, pero lo habitual es que tengamos que variar el proceso de fundición, básicamente, cambiar el tipo de revestimiento, y variar el ciclo de quemado. Este material admite la fundición de grabados, un problema importante en la fundición con resina por la expansión del material en el horno.

Dentro de la categorización de resina fundible debemos diferenciar dos tipos diferentes, en base a su composición, y que determinará la necesidad o no de realizar curado con luz ultravioleta para terminar de endurecer la pieza.

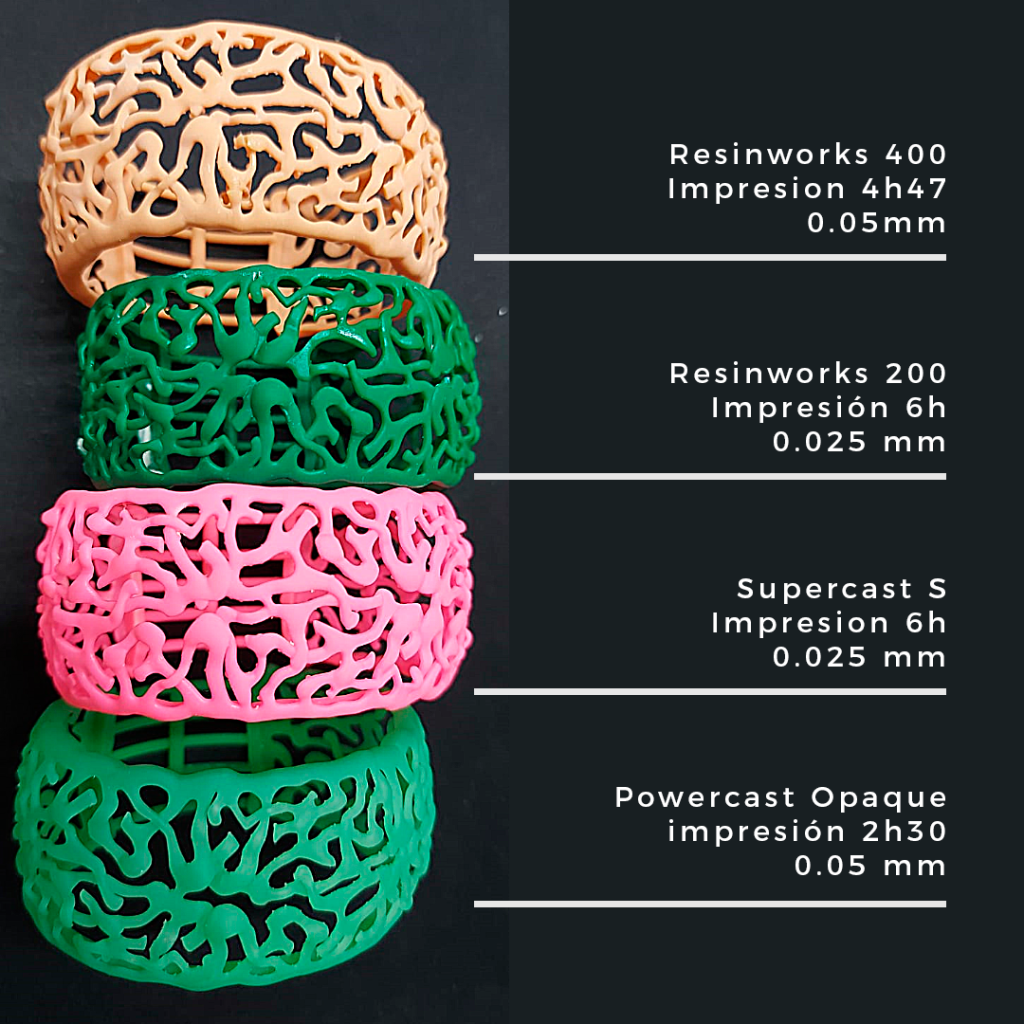

Las resinas que no necesitan curación suelen, por lo general, fundir muy bien, pero reducen su tamaño en el proceso. Un buen material de este tipo, pero que no tiene reducción, sería la resina Powercast Opaque.

Los materiales que se curan no suelen reducir pero añaden tiempo de postprocesado, por lo que ralentizan su fabricación. Entre estos materiales son muy interesantes los de la marca Easycast, que incorporan cera en su composición, lo que mejora considerablemente su fundición y hace que sea especialmente recomendable en la fundición de piezas con grabados.

¿Cómo averiguaremos los tiempos de impresión para nuestra impresora?

Depende. En las resinas Powercast o Easycast el fabricante se preocupa de buscar estos parámetros pero es muy probable que, en impresoras LCD, tengamos que acabar buscando en foros y realizando pruebas de ensayo/error en nuestra impresora. Asiga, por ejemplo, se preocupa de proporcionar a sus usuarios los archivos de compatibilidad con las diferentes resinas y tiene en su web más de 300 resinas compatibles.